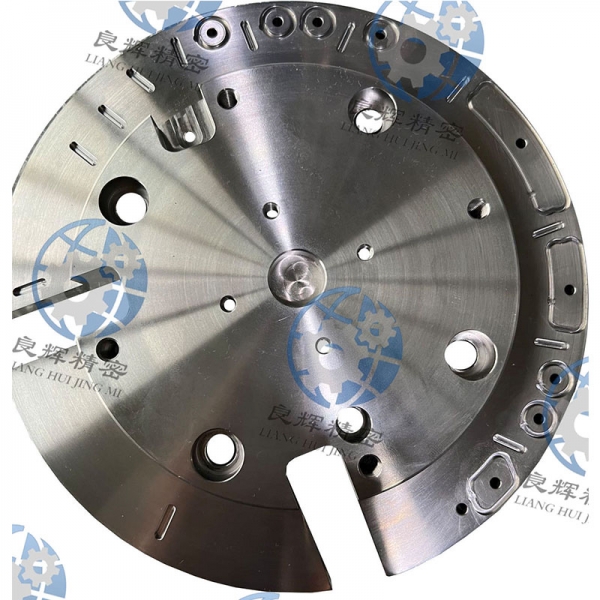

大連精密零部件加工的關鍵技術包括材料選擇、刀具選擇、加工工藝設計、機床裝備等方面。材料選擇是影響零部件加工質量的關鍵因素,不同的材料有不同的物理化學特性,需要選擇適合的加工方法和工藝參數。刀具選擇也是影響加工效率和質量的關鍵因素,不同的刀具有不同的切削性能和耐磨性,需要根據加工要求選擇合適的刀具。

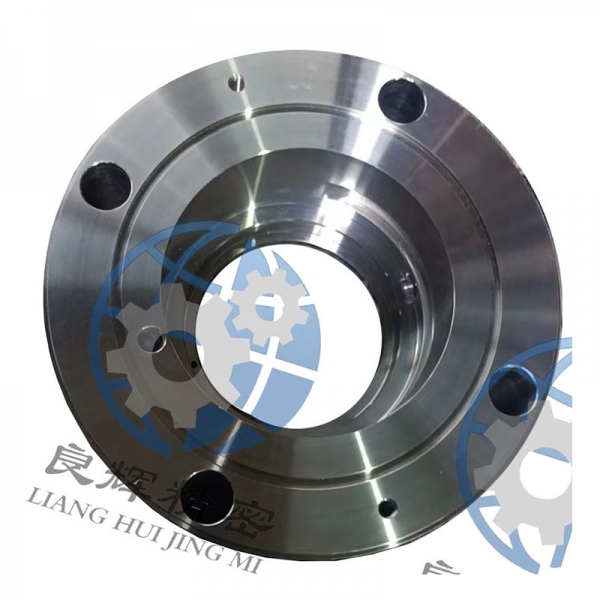

精密零部件加工在現代工業生產中扮演著重要的角色,它不僅可以滿足各個行業對于高精度零部件的需求,還可以推動工業制造技術的不斷創新和發展。因此,精密零部件加工已經成為現代工業制造領域的重要環節,對于提升產品質量、提高生產效率、推動工業發展起著重要的作用。

大連精密零部件加工的誤差是如何控制的?

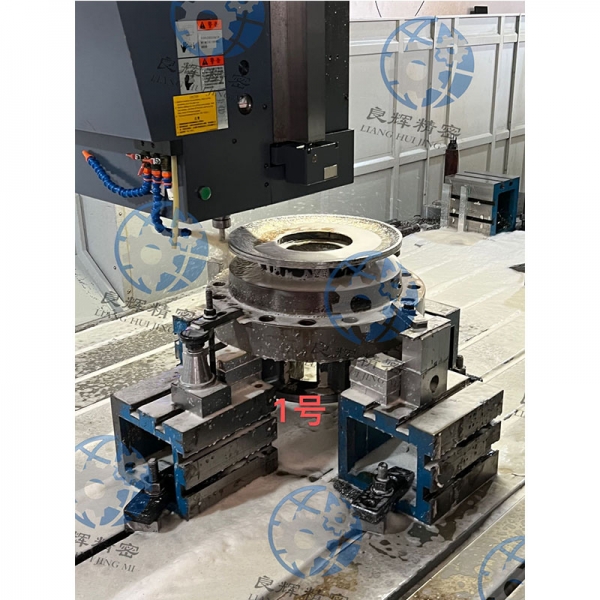

設計合理的工藝方案:在加工之前,需要對加工工藝進行充分的分析和設計,確定合適的加工方法、工藝參數以及機床裝備等。工藝方案的合理性將直接影響到加工精度的穩定性。

選擇合適的加工設備:在精密零部件加工中,設備的精度和穩定性是至關重要的。選擇高精度、高穩定性的加工設備可以有效控制誤差的產生。

使用優質的刀具和夾具:刀具和夾具的質量直接影響到加工精度。優質的刀具可以減少切削力和切削溫度,提高加工精度。合理設計的夾具可以確保工件的固定穩定,避免因為工件的移動而產生誤差。

嚴格控制加工參數:在加工過程中嚴格控制加工參數,如進給速度、轉速、切削深度等,可以有效避免誤差的產生。及時調整加工參數,進行加工時的監控,確保加工的穩定性和精度。

進行合理的檢測和校準:在加工完成后,需要對加工精度進行檢測和校準。通過各種檢測手段,如測量儀器、三坐標測量儀等,對加工件進行準確度的檢測,及時發現問題,進行調整和改進。

建立完善的質量管理體系:建立健全的管理體系,不斷優化生產過程,通過不斷改進工藝和技術,提升員工技術水平,加強對質量的監控,提高產品的穩定性和一致性。

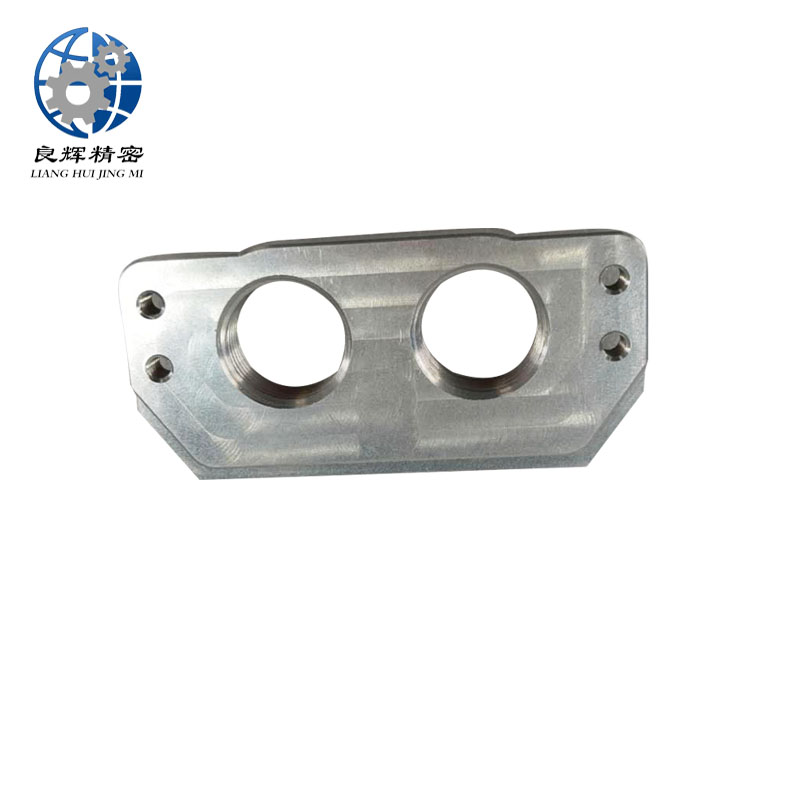

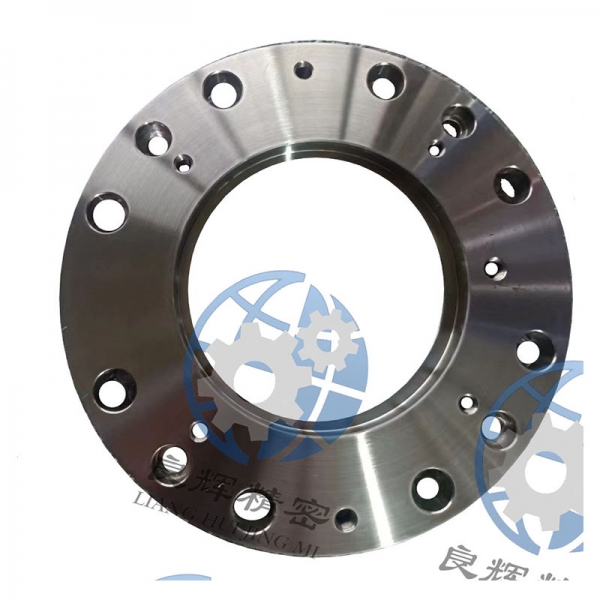

精密零部件的加工包括銑削、車削、磨削、電火花加工、線切割等多種工藝。在精密零部件加工過程中,需要使用高精度的加工設備和工具,如數控機床、高速加工中心、電火花加工機等,同時還需要有高水平的加工技術和經驗。

精密零部件加工的優勢在于能夠實現更高的加工精度和更高的加工效率,可滿足客戶對于零部件精度和質量的要求。同時,精密零部件加工還能夠有效降低生產成本,提高生產效率,提升企業競爭力。