在提高精度和生產力方面,機械制造技術已得到迅速發展,而提高生產力方面,提高自動化是各國努力的方向。近幾年來,精密零件的加工由數控向CIMS發展很快,并在一定范圍內使用。由精加工向超精加工轉變,也是世界主要發達國家的發展方向。

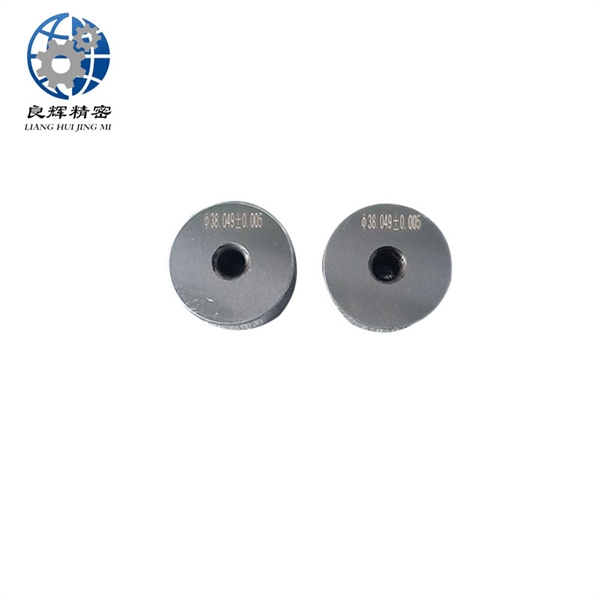

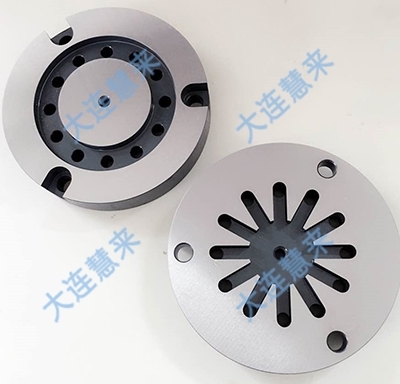

精密加工可以分為刀具切削加工、磨料加工、特殊加工和復合加工四大類,隨著加工技術的發展,出現了許多新的加工機理,因此,精密零件的加工,尤其是精密零件的微細加工,必須根據零件的成形機理和特點來進行。

分切削、組合加工和變形加工三種,切削又稱分離加工,是指采用力、熱、電、光等加工方法,將部分材料從工件中分離出來的一種加工方法。組合加工是采用理化的方法,對工件表面進行粘結、堆焊,形成一層不同材料的堆焊,如電鍍、氣相堆焊、氧化、滲碳、粘結、焊接等;變形加工是利用力、熱、分子運動等使工件變形,改變其尺寸、形狀和功能,如鑄造、鍛壓等。

可視化加工的概念已經突破了傳統的去加工手段,它具有堆積、生長、變形等特點,同時也強調了表面加工,形成了表面加工技能。

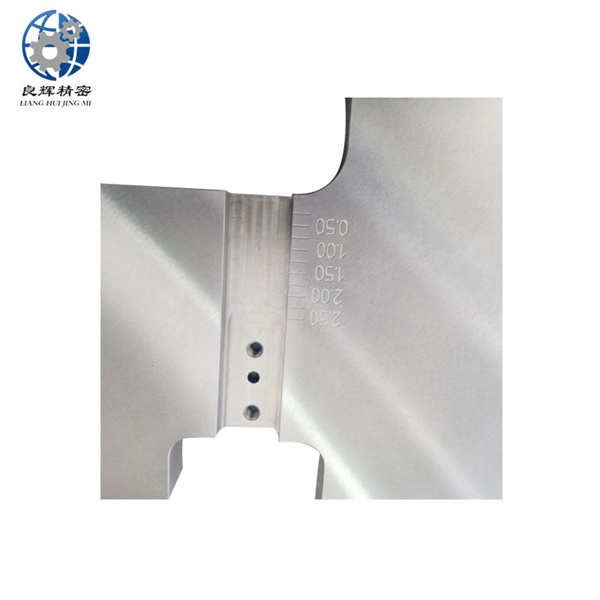

與無屑切削相比,精密零件的切削加工具有以下優點:一是切削加工既具有較高的切割率,又具有較好的經濟效果,例如與激光等離子加工相比。其原因在于,目前只有供給大量的能量才能達到較高的材料切削率,另一方面,加工出的工件能否達到尺寸和形狀精度要求尚存在問題。

在大量生產過程中,主要采用無屑壓力加工,通常需要進行后序切削加工,才能得到終合格的工件形狀,所以機械加工的步驟就是要使工件達到較高的精度,精密零件的加工,特別是在小批量生產的趨勢下,對工件形狀精度和尺度精度的要求越來越高,開辟了精密零件加工更廣闊的新領域。

使用車床自然要進行各種車削加工,但也應注意到鉆削、銑削、磨削和切齒等加工過程可以集中于一臺車床上完成(工序一體化)。這種加工方法適用于目前正在發展的車銑加工中心的組合機床。